Правила строения и безопасной эксплуатации подъемников

приказом Государственного

Комитета Украины по надзору за

охраной труда от 08.12.2003 N 232

(НПАОП 0.00-1.36-03)

- Область применения

- Термины и определения

- Требования к строению

- Требования к изготовлению, реконструкции и ремонту

- Требования к подъемникам и их составным частям, приобретенным за границей

- Требования к эксплуатации

1. Область применения

1.1. Эти Правила устанавливают требования к строению, изготовлению, установлению, налаживанию, ремонту, реконструкции и эксплуатации подъемников, предназначенных для перемещения работников с инструментами и материалами в рабочую позицию и проведение там работ с рабочей платформы.

1.2. Данные Правила распространяются на такие типы подъемников:

- самоходные (автомобильные, на спецшасси, пневмоколесные, гусеничные, железнодорожные и тому подобное);

- прицепные.

1.3. Данные Правила не распространяются на:

- пожарные подъемники;

- средства подмащивания;

- подъемники военного и специального назначения, которые находятся в эксплуатации в Вооруженных Силах Украины.

2. Термины и определения

2.1. В этих Правилах нижеприведенные термины употребляются в таком значении:

2.1.1. Подъемник - грузоподъемная машина циклического действия, предназначенная для перемещения работников с инструментами и материалами в рабочую позицию и проведения там работ с рабочей платформы.

2.1.2. Рабочая площадка - ограниченная площадь, на которой подъемник выполняет грузоподъемные операции или передвигается в соответствии со своим назначением.

2.1.3. Установление - расположение подъемника на рабочей площадке в соответствии с проектом выполнения работ.

2.1.4. Подъемник самоходный - подъемник, оборудованный механизмом для передвижения по рабочей площадке и дорогам.

2.1.4.1. Подъемник автомобильный - подъемник, смонтированный на автомобильном шасси.

2.1.4.2. Подъемник на спецшасси - подъемник, смонтированный на специальном шасси автомобильного типа.

2.1.4.3. Подъемник пневмоколесный - подъемник, смонтированный на пневмоколесном шасси.

2.1.4.4. Подъемник гусеничный - подъемник, смонтированный на гусеничном шасси.

2.1.4.5. Подъемник железнодорожный - подъемник, смонтированный на шасси, которое передвигается по железнодорожной колее.

2.1.5. Подъемник прицепной - подъемник, не оборудованный механизмом для передвижения по дорогам и перемещается транспортным средством (буксиром).

2.1.6. Подъемник телескопический - подъемник, оборудованный стрелой с выдвижными секциями.

2.1.7. Подъемник пожарный - подъемник, оборудованный пожарным и пожарно-спасательным оборудованием.

2.1.8. Средства подмащивания - устройства, предназначенные для организации рабочих мест во время выполнения строительно-монтажных работ на высоте или глубине более 1,3 м от уровня грунта или перекрытия.

2.1.9. Рабочая платформа - огражденная по периметру площадка, предназначенная для размещения работников с инструментом и материалами и перемещения их в рабочую позицию для проведения работ.

2.1.10. Выносные опоры - устройства, предназначенные для увеличения опорного контура подъемника во время работы.

2.1.11. Выключатель упругих подвесок - устройство, предназначенное для выключения работы упругих подвесок ходовой части путем жесткого спирання рамы подъемника на балку моста.

2.1.12. Стабилизатор упругих подвесок - устройство, предназначенное для уравнивания деформаций упругих подвесок ходовой части подъемника во время движения на повороте.

2.1.13. Устройство безопасности - устройство, предназначенное для обеспечения безопасности и безаварийный работы подъемника.

2.1.13.1. Ограничитель предельного груза - прибор, предназначенный для контроля нагрузки на рабочую платформу подъемника, подачи предупредительного сигнала в случае приближения нагрузки до предельнодопустимого значения и автоматического выключения механизмов подъемника в случае увеличения нагрузки свыше допустимого.

2.1.13.2. Система ориентации пола рабочей платформы в горизонтальном положении - устройство, предназначенное для обеспечения ориентации пола рабочей платформы в горизонтальном положении во время смены положений секций стрелы подъемника.

2.1.13.3. Ограничитель рабочей зоны - устройство, предназначенное для предотвращения перемещения рабочей платформы за пределы рабочей зоны.

2.1.13.4. Система блокировки поднятия и поворота секций стрелы - устройство, предназначенное для выключения механизмов поднятия и поворачивания секций стрелы, если подъемник не установлен на опоры.

2.1.13.5. Система блокировки поднятия опор - устройство, предназначенное для выключения механизма поднятия опор, если стрела находится не в транспортной позиции.

2.1.13.6. Система аварийного опускания рабочей платформы - устройство, предназначенное для аварийного опускания рабочей платформы в позицию доступа в случае отказа привода механизмов.

2.1.13.7. Фиксатор выносных опор - устройство, предотвращающее непроизвольное выдвижение (поворот) выносных опор во время движения подъемника.

2.1.13.8. Указатель угла наклона (креномер) - прибор, показывающий угол наклона опорной рамы подъемника.

2.1.13.9. Система аварийной остановки двигателя - устройство, предназначенное для аварийной остановки двигателя с пультов управления.

2.1.14. Привод - устройство, которое состоит из двигателя, передаточных механизмов и системы управления для предоставления движения машинам и механизмам. Привод может быть электрический, гидравлический, пневматический, механический, ручной и тому подобное.

2.1.15. Механизм поднятия - оборудование для поднятия и опускания стрелы с рабочей платформой (изменения угла наклона секций стрелы).

2.1.16. Механизм выдвижения - оборудование для изменения длины телескопической стрелы.

2.1.17. Механизм поворачивания - оборудование для вращения поворотной части подъемника в горизонтальной плоскости.

2.1.18. Опорно-поворотное устройство - оборудование подъемника, предназначенное для передачи нагрузок (грузового момента, вертикальных и горизонтальных сил) от поворотной части на неповоротную и для вращения поворотной части.

2.1.19. Платформа поворотная - конструкция для размещения механизмов и стрелы подъемника.

2.1.20. Стрела - оборудование для перемещения рабочей платформы в пределах рабочей зоны. Стрела может быть фиксированной длины, шарнирно-сочлененной, телескопической, ножичного типа, комбинированной и тому подобное.

2.1.21. Рама опорная - основание подъемника, жестко соединенная с шасси.

2.1.22. Вводное устройство - устройство или совокупность устройств (рубильник, автоматический выключатель и тому подобное), осуществляющее подачу напряжения на подъемник от внешней сети.

2.1.23. Грузоподъемность - допустимая масса груза (включая работников, инструменты и материалы), на поднятие которой рассчитан подъемник.

2.1.24. Высота поднятия - H - наибольшее расстояние по вертикали от рабочей площадки, на которой стоит подъемник, до пола рабочей платформы, которая находится в верхней рабочей позиции (H ) плюс 1,5 м : H = H + 1,5.

2.1.25. Вылет - L - наибольшее расстояние по горизонтали от вертикальной оси вращения поворотной платформы подъемника до наружного ограждения рабочей платформы.

2.1.26. Опорный контур - контур, образуемый горизонтальными проекциями прямых линий, которые соединяют вертикальные оси опорных элементов подъемника (колес, гусениц или выносных опор).

2.1.27. Ветровая нагрузка - нагрузка, созданная давлением ветра и направленная горизонтально.

2.1.28. Устойчивость - способность подъемника противодействовать перекидным моментам от действующих сил.

2.1.29. Коэффициент грузовой устойчивости - отношение удерживающего момента, создаваемого силой веса всех частей подъемника с учетом наклона его установления, до перекидного момента, создаваемого силами инерции, ветровой нагрузкой рабочего состояния, а также силой веса груза на рабочей платформе относительно ребра переброски.

2.1.30. Ребро переброски - одна из сторон опорного контура, в направлении которой действует перекидной момент.

2.1.31. Статическое испытание - испытание статической нагрузкой по нормам, установленным данными Правилами.

2.1.32. Динамическое испытание - испытание динамической нагрузкой по нормам, установленным данными Правилами.

2.1.33. Рабочий цикл - совокупность действий: вход на рабочую платформу в позиции доступа; поднимание в рабочую позицию; проведение работ; опускание в позицию доступа; выход из рабочей платформы.

2.1.34. Позиция доступа - положение рабочей платформы, обеспечивающее вход и выход из нее работников.

2.1.35. Транспортная позиция - установленное производителем положение рабочей платформы, в котором подъемник доставляется к месту использования.

2.1.36. Рабочая позиция - положение рабочей платформы, в котором с нее проводятся работы.

2.1.37. Рабочая зона подъемника - пространство, в котором предназначена работать рабочая платформа в пределах определенных нагрузок при нормальных условиях эксплуатации.

2.1.38. Реконструкция - изменения конструкции, выполненные после ввода подъемника в эксплуатацию, вызывающие повышение или перераспределение нагрузок на составные части подъемника, изменяющие его устойчивость и несущую способность составных частей, а также требующие корректировки паспорта подъемника (например, изменение типа привода, длины стрелы, грузоподъемности, скорости механизмов, вылета, высоты поднимания и тому подобное).

2.1.39. Ремонт металлоконструкций - комплекс работ по восстановлению поврежденных или изношенных несущих металлоконструкций подъемника, которые выполняются с применением сварки.

2.1.40. Обследование экспертное - комплекс работ по техническому диагностированию подъемника с целью определения его технического состояния, установления возможности, целесообразности, условий и срока дальнейшей безопасной эксплуатации.

2.1.41. Специализированная организация - предприятие или организация, которые получили в установленном порядке разрешение на выполнение работ повышенной опасности.

- безопасность управления, технического обслуживания и ремонта;

- возможность буксировки;

- плавность пуска и остановки механизмов.

3.1.6. Механизмы подъемника, которые приводятся в действие при помощи механических устройств, должны иметь такую конструкцию, чтобы произвольное их включение или разъединение было невозможным.

3.1.7. В соединениях элементов подъемников (болтовых, шпоночных, шлицевых и тому подобное) должно быть исключено их произвольное развинчивание или разъединение. Использование пружинных шайб для крепления опорно-поворотного устройства не допускается.

3.1.8. Неподвижные оси, которые являются опорой отдельных составных частей подъемника, должны быть надежно закреплены от возможного их перемещения.

3.1.9. В телескопических подъемниках должна быть предусмотрена фиксация выдвинутых секций стрелы в рабочем положении.

3.1.10. Направляющие для канатов, цепей и тяги системы ориентации пола рабочей платформы в горизонтальном положении должны быть построены так, чтобы исключалась возможность произвольного спада канатов (цепей) с блоков (звездочек), барабанов и заклинивания тяг.

3.1.11. В металлоконструкциях подъемников, которые работают под открытым небом, должны быть предусмотрены меры против накопления в них влаги.

3.1.12. К механизмам, приборам и устройствам безопасности, электрооборудованию подъемников, которые нуждаются в постоянном техническом обслуживании, должен быть обеспечен удобный и безопасный доступ.

3.1.13. Легкодоступные части механизмов, которые двигаются и могут быть причиной несчастного случая, должны быть закрыты закрепленными съемными ограждениями, допускающими удобное обозрение и смазывание.

3.1.14. Подъемники должны быть оборудованы устройством для учета нарабатывания в моточасах.

3.1.15. Ходовые колеса подъемников, которые транспортируются автомобильными дорогами, должны быть снаряжены пневматическими шинами.

3.2. Рабочие платформы

3.2.1. Для удобного доступа на опорную раму, поворотную платформу, а при необходимости и на рабочую платформу подъемник должен быть оборудован подножками или ступеньками с перилами. Допускается использовать как промежуточные подножки и перила конструктивные элементы подъемника.

Высота от поверхности земли до подножки (первой ступеньки) не должна превышать 400 мм. Подножки, ступеньки, пол рабочей платформы, настил опорной рамы и поворотной платформы должны быть не скользкими.

3.2.2. Рабочие платформы подъемников должны снаряжаться ограждением высотой не меньше 1000 мм с промежуточной повязкой на высоте 500 мм и сплошным зашиванием по низу на высоту 100 мм. Перила ограждения должны быть удобными для обхвата рукой и облицеваны малотеплопроводящим материалом. Проем для входа на рабочую платформу должен быть защищен съемным ограждением или дверью, исключающими возможность самовольного открывания.

При невозможности выполнения этих требований (рабочая платформа пластиковая и тому подобное) разрешается вход на рабочую платформу сверху, в этом случае необходимо предусматривать устройства, облегчающие вход.

Размер пола рабочей платформы должен быть не меньше 600 х 600 мм, диаметр пола круглой рабочей платформы - не меньше 700 мм. Площадь пола рабочей платформы для двух и более работников должен быть не меньше 0,5 кв. м на работника; ширина входа на рабочую платформу - не меньше 500 мм.

Рабочая платформа подъемника, предназначенного для выполнения работ на электроустановках под напряжением до 1000 В, должна быть изолирована от металлоконструкций подъемника, сопротивление изоляции должно быть не меньше 0,5 МОм, а также должны быть предусмотрены меры относительно предотвращения падения рабочей платформы в случае разрушения опорных изоляторов.

3.2.3. Конструкция рабочей платформы должна обеспечивать крепление карабинов предохранительных поясов работников и фалов для инструмента. Несущие элементы ограждения рабочей платформы должны выдерживать сосредоточенную нагрузку не менее 1300 H, прикладываемую перпендикулярно к перилам поочередно в горизонтальной и вертикальной плоскостях.

3.3. Канаты

3.3.1. Стальные канаты, которые применяются в механизмах подъемников, должны быть снаряжены документами производителя канатов об их качестве в соответствии с требованиями НД на канаты.

Применение канатов, изготовленных в соответствии с требованиями международных стандартов и национальных стандартов других государств, допускается при условии наличия согласования с Госнадзорохрантруда Украины.

3.3.2. Крепление и расположение канатов на подъемниках должны исключать возможность спадания их с блоков, барабанов и других механизмов, а также перетирания вследствие прикосновения канатов с элементами конструкций или друг с другом.

3.3.3. Петля на конце каната для его закрепления на подъемнике должна быть выполнена с применением:

- коуша с заплетанием свободного конца каната, установлением зажимов или другим способом согласно требованиям НД;

- стальной кованой, штампованной или литой втулки и клина.

Применение сварных втулок не допускается (кроме крепления неподвижного конца каната при помощи втулки, приваренной к металлоконструкции подъемника, в соответствии с НД).

На поверхности втулок и клинов не должно быть острых краев, на которых может перетираться канат. Клинная втулка и клин должны иметь маркирование, отвечающее диаметру каната.

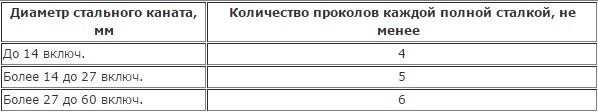

3.3.4. Количество проколов основной ветки каната каждой полной сталкой во время заплетания должно соответствовать указанным в табл. 1. Последний прокол каждой сталкой выполняется половинным количеством ее дротиков (половинным сечение сталки). Разрешается последний прокол делать половинным количеством сталок каната.

Таблица 1 Количество проколов каната сталками во время заплетания

Места заплетания с выступащими концами дротиков сталок на 10-30 мм в обе стороны в зависимости от диаметра каната должны быть плотно обмотаны мягкой проволокой, концы которой заправляются способом, исключающим возможность их разматывания, или изолированы иным способом, исключающим возможность повреждения рук работников.

Количество зажимов определяется расчетом, и их должно быть не менее трех. Шаг расположения зажимов и длина свободного конца каната от последнего зажима должны быть не менее шести диаметров каната. Для предотвращения деформации каната зажимы должны устанавливаться колодкой к основной ветке.

3.3.5. Крепление каната к барабану или блоку осуществляется способом, допускающим возможность замены каната.

В случае применения прижимающих планок их количество определяется расчетом, но должно быть не менее двух. Длина свободного конца каната от последней планки должна быть не меньше двух диаметров каната. Выгибать свободный конец каната под планкой или на расстоянии меньше трех диаметров каната от планки не допускается.

3.3.6. Стальные канаты, которые применяются в механизмах поднимания, выдвижения телескопических секций и в системе ориентации пола рабочей платформы в горизонтальном положении, должны быть проверены расчетом по формуле

F >= S * Z ,

о p

где

F - разрывное усилие каната в целом, которое принимается по о документу производителя о качестве каната, а во время разработки - по данным стандарта, H;

S - наибольшее натяжение каната с учетом коэффициента полезного действия полиспаста, H;

Z = 9 - минимально допустимый коэфициент использования каната

p (минимальный коэффициент запаса прочности каната).

В системе ориентации пола рабочей платформы в горизонтальном положении, состоящей из двух параллельных веток с уравнивающим устройством, Z должен быть не меньше 4,5 для каждой ветки системы р ориентации. 3.3.7. Если в стандарте или в документе производителя о качестве каната приведено суммарное разрывное усилие всех дротиков каната, величина F определяется путем умножения суммарного о разрывного усилия на 0,83.

3.3.8. Нормы браковки канатов, которые находятся в эксплуатации, должны соответствовать приведенным в приложении 1.

3.4. Цепи

3.4.1. Грузовые пластинчатые, приводные роликовые и втулочные цепи, которые применяются на подъемниках, должны быть снаряжены документом производителя цепей об их качестве в соответствии с требованиями НД на цепи.

Применение цепей, изготовленных в соответствии с требованиями международных стандартов и национальных стандартов других государств, допускается при условиях наличия согласования с Госнадзорохрантруда Украины.

3.4.2. Метод расчета и коэффициент запаса прочности цепей относительно разрушительной нагрузки должны соответствовать приведенным в пункте 3.3.6 этих Правил.

3.5. Барабаны и блоки

3.5.1. Диаметры барабана или блока, которые огибаются стальным канатом, определяются по формуле

D = h * d,

где

D - диаметр барабана или блока по средней линии навитого каната, мм;

h - коэффициент выбора диаметра барабана или блока, минимальное значение которого равно 16;

d - диаметр каната, мм.

3.5.2. Канатоемкость барабана должна быть такой, чтобы в нижнем (верхнем) возможном положении рабочей платформы на барабане оставалось навитыми не меньше чем полтора витка каната, не учитывая витков, которые находятся под зажимным устройством.

3.5.3. Барабаны под однослойное навивание каната должны быть оснащены нарезанными по винтовой линии канавками.

3.5.4. Барабаны, предназначенные для многослойного навивания каната, должны иметь реборды с обеих сторон барабана.

3.5.5. Барабаны с канавками, предназначенные для однослойного навивания двух веток каната, ребордами могут не оборудоваться, если ветки навиваются от краев барабана до середины. В случае навивания на барабан с канавками одной ветки реборда может не устанавливаться со стороны крепления каната на барабане.

3.5.6. Реборды барабана должны подниматься над верхним слоем навитого каната не меньше чем на два его диаметра.

3.5.7. При многослойном навивании каната на барабан должно быть обеспечено проектное укладывание каждого слоя.

3.5.8. Блоки должны иметь устройство, исключающее возможность выхода каната из канавы блока. Зазор между указанным устройством и ребордой блока должен быть не больше 20% диаметра каната.

3.6. Опоры

3.6.1. Усилие поднимания (выдвижения) вручную выносных опор или их частей должно быть не больше 200 H. В случае большего усилия выносные опоры должны быть оснащены гидравлическим, механическим или другим приводом.

3.6.2. Подъемники, в которых отсутствуют выносные опоры, должны оснащаться устройством, исключающим действие упругих подвесок.

3.6.3. Необходимость оборудования подъемников стабилизатором упругих подвесок, который предоставляет возможность равномерно передавать нагрузку на все рессоры одной ходовой оси для обеспечения их равномерного оседания на поворотах во время движения, определяется разработчиком.

3.7. Тормоза

3.7.1. Механизмы поднимания и выдвижения подъемников должны быть оборудованы тормозами нормально закрытого типа, которые автоматически раскрываются во время включения механизма и автоматически закрываются во время его выключения, или другими устройствами, исключающими возможность непроизвольного опускания (перемещения) рабочей платформы. Тормоза должны иметь кинематическую связь, которая не размыкается, с барабанами и обеспечивать тормозной момент с коэффициентом запаса торможения не меньше 1,5.

Применение ленточных тормозов не допускается. Разрешается применение ленточных тормозов в механизмах подъемников с механическим приводом, оснащенных лебедками с самотормозящей передачей.

Тормоза должны быть защищены от попадания смазки и влаги.

В механизмах поднимания и выдвижения с гидроцилиндром должно быть предусмотрено устройство (обратный клапан), которое исключает возможность опускания (перемещения) рабочей платформы в случае падения давления в гидроприводе.

Механизмы поднимания и выдвижения с ручным приводом оборудуются грузоупорным тормозом.

Механизм поворачивания подъемника должен быть самотормозящий или оборудован тормозом с коэффициентом запаса торможения не меньше 1,5.

3.7.2. Прицепные подъемники и подъемники на спецшасси должны быть оборудованы стояночным тормозом и отвечать требованиям Правил дорожного движения Украины, утвержденных постановлением Кабинета Министров Украины от 10.10.2001 N 1306 ( 1306-2001-п ).

3.7.3. На железнодорожных подъемниках тормоза механизма передвижения должны отвечать требованиям Правил технической эксплуатации железных дорог Украины, утвержденных приказом Министерства транспорта Украины от 20.12.96 N 411 ( z0050-97 ) и зарегистрированных в Министерстве юстиции Украины 25.02.97 за N 50/1854.

3.8. Приборы и устройства безопасности

3.8.1. Подъемники должны быть оборудованы:

- ограничителем предельного груза (далее - ОПГ);

- системой ориентации пола рабочей платформы в горизонтальном положении, при этом угол наклона пола рабочей платформы должен быть не больше 5 град.;

- ограничителем рабочей зоны;

- системой блокировки поднимания и поворота секций стрелы, если подъемник не выставлен на опоры;

- системой блокирования поднимания опор, если стрела находится не в транспортной позиции, кроме опор, которые устанавливаются вручную;

- системой аварийного опускания рабочей платформы в случае отказа привода механизмов;

- устройством, предназначенным для аварийной эвакуации работников с рабочей платформы, которая располагается ниже уровня рабочей площадки;

- фиксатором выносных опор;

- указателем угла наклона подъемника;

- системой аварийной остановки двигателя;

- анемометром (для подъемников с высотой поднимания рабочей платформы более 22 м);

- двухсторонним переговорным устройством (для подъемников с высотой поднимания рабочей платформы более 22 м).

Устройства безопасности в случае срабатывания должны прекращать движение составных частей подъемника без выключения силовой установки.

3.8.2. ОПГ должен обеспечивать подачу предупредительного звукового сигнала в случае приближения к предельнодопустимой нагрузке подъемника и выключать все механизмы при нагрузке больше 110% грузоподъемности. Включение механизмов может быть только после уменьшения нагрузки до предельнодопустимой.

Для подъемников с двумя рабочими платформами подача предупредительного звукового сигнала и выключение механизмов должны обеспечиваться в зависимости от суммарной нагрузки на две рабочие платформы.

Защитная панель и релейный (электронный) блок ОПГ должны быть опломбированы.

Железнодорожные подъемники, а также подъемники с высотой поднимания рабочей платформы до 7,5 м, предназначены только для выполнения работ на контактной сети городского транспорта, если в этих подъемниках вертикальная проекция центра веса груза есть всегда внутри опорного контура (приложение 2), разрешается не оборудовать ОПГ.

3.8.3. В подъемниках с электроприводом должна быть предусмотрена защита от падения стрелы в случае обрыва любой из трех фаз сети питания.

В случае срабатывания защиты механизмов поднимания и выдвижения должны выключаться электродвигатели и накладываться тормоза этих механизмов.

3.8.4. Подъемники должны быть оборудованы наружными световыми приборами в соответствии с требованиями НД.

3.9. Пульты управления

3.9.1. Подъемники должны быть оборудованы двумя пультами управления, расположенными один на рабочей платформе, другой - внизу, в удобном для машиниста месте, или иметь дистанционное управление.

Подъемники с высотой поднимания рабочей платформы до 12 м включительно допускается изготавливать только с нижним пультом управления.

3.9.2. На подъемниках с двумя пультами управления должна быть предусмотрена блокировка, исключающая возможность одновременного управления подъемником с этих пультов.

3.9.3. Рукоятки (кнопки) пультов управления должны быть оснащены устройством для самоповорачивания в нулевую позицию. Удержание рукояток (кнопок) во включенном положении может быть только при условии непрерывного нажатия на рукоятку (кнопку) управления. На рукоятках (кнопках) или рядом с ними должно быть обозначение направлений движения механизмов подъемника, которые включаются. Обозначение направлений движений механизмов должно сохраняться в течение всего срока эксплуатации.

Направление движения рукояток должно соответствовать направлениям движения механизмов подъемника.

3.9.4. Пульты управления подъемником устанавливаются таким образом, чтобы управление было удобным и не затрудняло наблюдения за перемещением рабочей платформы в течение всего рабочего цикла.

3.9.5. Пульты управления подъемником должны быть оснащены кнопкой СТОП системы аварийной остановки двигателя, а также кнопкой включения звукового сигнала. Допускается использование звукового сигнала автомобиля.

3.9.6. По согласованию с потребителем допускается изготавливать подъемники без пульта управления в рабочей платформе, в этом случае рабочая платформа должна быть оснащена устройствами согласно пункту 3.9.5.

3.9.7. Пульт управления в рабочей платформе подъемников, предназначенных для выполнения работ на электроустановках под напряжением до 1000 В, должен быть изолирован от металлоконструкций подъемника, а сопротивление изоляции - не меньше 0,5 МОм.

3.10. Гидропривод

3.10.1. Гидравлические устройства, в том числе распределители, клапаны, аккумуляторы, цилиндры, моторы, объемные насосы (далее - насосы), гидропроводы (трубы и рукава), а также рабочая жидкость должны быть снаряжены документами, подтверждающими их качество.

3.10.2. Конструкция гидропривода подъемника должна исключать возможность:

- повреждения гидроустройств;

- разрыв гидропроводов и их соединений, а также повреждение их от соприкосновения с элементами конструкций.

3.10.3. Конструкция гидропривода должна обеспечивать:

- замену его составных частей без сливания рабочей жидкости;

- полное удаление рабочей жидкости (при необходимости);

- автоматическую остановку и фиксацию механизмов в случае отключения привода насоса, разрыва трубопроводов и потери давления;

- возможность удобного и безопасного заправляния и сливания рабочей жидкости и удаления воздуха с гидропривода;

- контроль загрязнения фильтра.

3.10.4. Соединения составных частей гидропривода должны быть герметическими.

3.10.5. Гидропривод должен обеспечивать пуск загруженной рабочей платформы из любого положения и опускание ее с установившейся скоростью.

3.10.6. Гидропривод должен быть оснащен предохранительными клапанами, защищающими его от повышения давления выше значений, указанных в эксплуатационных документах подъемника. Отрегулированные предохранительные клапаны опломбировываются производителем на период гарантийного срока эксплуатации подъемника, а далее - работником, осуществляющим надзор за содержанием и безопасной эксплуатацией подъемников. Сливание жидкости от предохранительных клапанов должно проводиться непосредственно в гидробак.

3.10.7. Фильтрование рабочей жидкости должно быть непрерывным, кроме случая срабатывания предохранительного клапана. Тонкость фильтрации устанавливается в соответствии с требованиями эксплуатационных документов на гидроустройства.

3.10.8. Основные характеристики гидроустройств необходимо выбирать таким образом, чтобы во время работы не возникали перегрузки конструкций подъемника.

3.10.9. Гидропривод должен быть оснащен манометрами или другими устройствами для контроля давления, или должны быть предусмотрены места для их подключения.

3.10.10. Между насосом и предохранительным клапаном не допускается устанавливать запорную арматуру.

3.10.11. Фильтр, установленный на сливном гидропроводе, оснащается предохранительным клапаном для защиты от повышения давления в случае его загрязнения. Давление открывания клапана должно быть не более 0,4 МПа. Должны быть предусмотрены устройства, дающие возможность контролировать загрязненность фильтра.

3.10.12. Конструкция гидробака должна обеспечивать безопасный контроль уровня рабочей жидкости при помощи прозрачного указателя или другого устройства, на которых отражаются максимальный и минимальный уровни рабочей жидкости. Применение жезловых указателей (щупов) не допускается.

При наличии нескольких баков для рабочей жидкости они должны иметь различную маркировку.

3.10.13. Трубы и рукава гидропривода необходимо испытывать на прочность в соответствии с требованиями технических условий на подъемник.

3.10.14. Рукава, размещенные в непосредственной близости от рабочего места машиниста подъемника, должны быть закрыты предохранительным кожухом или экраном.

3.10.15. Трубы гидропривода должны быть надежно закреплены для устранения опасных колебаний (вибрации) и предупреждения нарушения герметичности их соединений.

3.10.16. Удлинение напорных трубопроводов сваркой не допускается (кроме приваривания штуцеров, ниппелей, тройников и тому подобное).

3.10.17. Элементы управления, не включенные постоянно, после прекращения на них действия должны возвращаться в нулевую позицию и выключать или останавливать механизмы подъемника.

3.10.18. Гидропривод подъемника должен предусматривать раздельное управление:

- движениями рабочей платформы;

- выносными опорами;

- механизмом передвижения подъемника.

В случае отказа гидропривода должно быть обеспечено аварийное опускание рабочей платформы со скоростью не больше 0,2 м/с, а также возможность управления стрелой до положения, в котором подъемник будет находиться в безопасном положении.

3.11. Электрооборудование

3.11.1. Электрооборудование подъемников, его монтаж, токопровода и заземление должны отвечать требованиям ДНАОП 0.00-1.32-01.

3.11.2. Электроснабжение подъемников от внешней электрической сети может осуществляться от стационарных или передвижных источников электроэнергии с глухозаземленной или изолированной нейтралью с номинальным напряжением 380 В переменного тока и 220 В постоянного тока.

3.11.3. Электроснабжение подъемников от внешней сети должно осуществляться через вводное устройство (рубильник, автоматический выключатель и тому подобное) с ручным или дистанционным приводом.

Вводное устройство подъемников должно закрываться в выключенном положении и иметь указатель ВЫКЛЮЧЕНО, ВКЛЮЧЕНО.

С целью избежания несанкционированного управления подъемниками, не оборудованными кабиной, их защитная панель (пульт управления) должна быть оборудована индивидуальным контактным замком с ключом (ключом-маркой), исключающим возможность подачи напряжения на подъемник. В случае установления защитной панели вне кабины ключ-марка может дублироваться на панели управления в кабине. У подъемников, управляемых с дистанционного пульта, ключом-маркой оборудуется дистанционный пульт. Защитная панель должна быть опломбирована.

3.11.4. На подъемниках применяются гибкие кабели и провода с медными жилами.

Сечение жил проводов и кабелей электрических кругов должен быть не меньше 1,5 кв. мм.

Для кругов с напряжением до 42 В допускается применение проводов и кабелей с медными многопроводовыми жилами сечением не меньше 0,5 кв. мм при условии, что присоединение жил к наконечникам выполнено паянием или обжиманием и провода не несут механической нагрузки.

Использование металлоконструкций подъемника как токопровода для питания кругов напряжением больше 25 В не разрешается.

3.11.5. В местах, где изоляция и оболочка проводов и кабелей могут претерпевать действие смазки, следует применять провода и кабели со смазкостойкой изоляцией и оболочкой. Допускается применение несмазкостойких проводов и кабелей при условии их прокладывание в герметических трубах.

3.11.6. В местах возможных механических повреждений электропроводки должна быть предусмотрена ее защита.

3.11.7. Жилы проводов и кабелей электрических кругов необходимо маркировать.

3.11.8. Напряжение системы управления подъемником должно быть не больше 42 В.

3.11.9. Напряжение ремонтного освещения подъемников должно быть не больше 25 В.

3.11.10. В случае установления на подъемнике светильников (прожекторов) для освещения рабочей зоны они должны включаться самостоятельными выключателями на шасси и на рабочей платформе.

3.11.11. В подъемниках, имеющих напряжение питания более 42 В переменного тока и 110 В постоянного тока, для защиты работников от поражения электрическим током вследствие повреждения изоляции необходимо выполнять заземление или зануление электрооборудования в соответствии с требованиями ДНАОП 0.00-1.32-01 ( v0272203-01 ).

3.11.12. Зануление подъемника, которое питается от передвижных или стационарных источников электроэнергии с глухозаземленной нейтралью, осуществляется из-за нулевого рабочего проводника путем его присоединения к болту с гайкой, приваренного к зачищенной металлической части подъемника. Место соединения должно быть доступно для обозрения.

3.11.13. Корпус пульта дистанционного управления должен быть изготовлен из изоляционного материала или заземлен не меньше чем двумя РЕ проводниками.

3.11.14. Защитное заземление или зануление электроприемников подъемника не следует дополнительно выполнять, если электроприемники имеют надежный электрический контакт с заземленной или зануленной металлоконструкцией подъемника.

4. Требования к изготовлению, реконструкции и ремонту

4.1. Общие требования

4.1.1. Изготовление, налаживание, реконструкцию подъемников и их составных частей, а также ремонт несущих металлоконструкций подъемников должны выполнять специализированные организации в соответствии с требованиями этих Правил, НД и техническими условиями, утвержденными в установленном порядке.

4.1.2. При условиях изготовления подъемников из составных частей, которые поставляются несколькими производителями, за качество изготовления подъемника в целом, за соответствие требованиям данных Правил и НД, а также за оформление эксплуатационных документов отвечает производитель, который выпускает подъемник в сложенном виде.

Паспорт подъемника составляется по данным документов на отдельные составные части, изготовленные другими предприятиями. Документы этих предприятий производитель хранит в течение срока службы подъемника.

4.1.3. Технические условия на изготовление, реконструкцию и ремонт подъемников или их отдельных составных частей должны быть согласованы с Госнадзорохрантруда Украины.

4.1.4. Технические условия должны содержать требования, показатели и нормы, которым должны соответствовать составные части и подъемник в целом, требования относительно контроля качества сварки и отбраковочные показатели с учетом требований этих Правил и НД, требования безопасности, порядок принятия составных частей и подъемника в целом, а также сведения о металлах и сварочных материалах, которые должны применяться во время изготовления, реконструкции или ремонта.

4.1.5. Каждый изготовленный подъемник должен быть снаряжен:

- паспортом;

- установкой по эксплуатации;

- другой документацией, предусмотренной техническими условиями на подъемник;

- комплектом запасных частей, инструмента и принадлежностей (далее - ЗИП).

Изготовленные отдельно и предназначенные для самостоятельной поставки механизмы, металлоконструкции (стрелы, выносные опоры и тому подобное), устройства безопасности сопровождают соответствующими документами производителя об их качестве. 4.1.6. Паспорт подъемника может составляться по примерной форме, приведенной в приложении 3.

4.1.7. В установке по эксплуатации подъемника наряду с другими сведениями должны быть указаны:

- периодичность технического обслуживания, ремонта и смазывания составных частей подъемника;

- периодичность и способы осмотра металлоконструкций;

- перечень и обозначение деталей, которые быстро срабатываются, и допуски на их срабатывание;

- способы и порядок регулирования тормозов;

- периодичность и способы проверки приборов безопасности;

- предельные нормы браковки элементов подъемников согласно приложению 4;

- самые вероятные механические повреждения металлоконструкций и способы их устранения;

- требования относительно безопасного обслуживания и эксплуатации подъемника, составленные с учетом специфики его конструкции;

- порядок проведения технических осмотров;

- требования безопасности в аварийных ситуациях;

- порядок эвакуации работников с рабочей платформы во время ее аварийной остановки на высоте или ниже уровня рабочей площадки;

- критерии предельного состояния подъемника для направления его на капитальный ремонт.

4.1.8. Для проверки качества изготовления подъемников, соответствия их требованиям данных Правил и технических условий производитель проводит их испытание.

4.1.9. Программы и методики приемных испытаний опытных образцов и приемо-сдаточных испытаний после изготовления, капитального ремонта и реконструкции подъемника должны предусматривать проверку соответствия его паспортным данным и включать: визуальный осмотр, испытание на холостом ходу, ходовые испытания, статическое и динамичное испытание в соответствии с пунктами 6.3.9

6.3.11, а также проверку действия приборов и устройств безопасности. Программа и методика приемных испытаний должна быть согласована с Госнадзорохрантруда Украины.

4.1.10. Каждый изготовленный, капитально отремонтированный или реконструированный подъемник должен быть подвержен производителем приемо-сдаточным испытанием. Результаты испытаний записываются в паспорт подъемника.

4.1.11. Сведения об изготовленном подъемнике, отдельные составные части, предназначенные для самостоятельной поставки, производитель заносит в книгу учета и снабжает табличкой, укрепленной на видном месте с указанием наименования производителя или его товарного знака, грузоподъемности, даты изготовления, порядкового номера, а также других сведений согласно требованиям НД. Метод выполнения надписей на табличке должен обеспечивать их сохранность в течение всего срока службы подъемника.

4.1.12. После проведения ремонта или реконструкции подъемника в паспорте отображается характер выполненных работ, все изменения параметров, характеристик и показателей, сведения о примененных материалах с указанием номеров документов об их качестве.

Если эти данные невозможно отобразить в паспорте подъемника, оформляется новый паспорт. В этом случае старый паспорт хранится на предприятии, которое выполняло ремонт или реконструкцию.

Документы, подтверждающие качество примененных материалов и сварки, хранятся на предприятии, которое выполняло работы, а их копии - в паспорте подъемника в течение его срока службы.

4.1.13. Работодатель, который во время эксплуатации подъемников обнаружил недостатки в их конструкции или изготовлении, а также несоответствие требованиям данных Правил, посылает производителю рекламацию (претензию), а ее копию - территориальному органу Госнадзорохрантруда Украины, который осуществляет надзор за изготовлением подъемников.

Для подъемников, приобретенных за границей, рекламация (претензия) посылается производителю, а ее копия - в Госнадзорохрантруда Украины.

4.1.14. Производитель ведет учет рекламаций (претензий) и других сообщений о недостатках конструкции и изготовления подъемников, которые поступили, с указанием:

- их предъявителя;

- заводского номера и года изготовления подъемника или отдельной составной части;

- краткого содержания рекламации (претензии);

- принятых мер.

В тех случаях, когда обнаруженные недостатки могут повлиять на безопасность пользования подъемниками, производитель должен сообщить всем организациям, их эксплуатирующим, о необходимости и методах устранения таких недостатков, а также послать техническую документацию и необходимые материалы и составные части, подлежащие замене. Рекомендации относительно устранения недостатков должны быть согласованы с территориальным органом Госнадзорохрантруда

Украины, который осуществляет надзор за изготовлением подъемников.

4.1.15. Подъемники, отработавшие срок службы, а также в других случаях, определенных НД, подвергаются экспертному обследованию в установленном порядке.

4.2. Материалы

4.2.1. Материалы, которые применяются для изготовления, реконструкции и ремонта подъемников, должны отвечать требованиям НД относительно выбора материалов для грузоподъемных кранов и машин.

4.2.2. Качество материалов должно быть подтверждено документами производителя этих материалов и входным контролем.

При отсутствии документа о качестве материала разрешается его применять после проведения испытаний в соответствии с НД.

4.2.3. Выбор материала осуществляется с учетом нижних предельных значений температур окружающей среды для рабочего и нерабочего состояний подъемника, загруженности элементов и агрессивности окружающей среды.

4.2.4. Сварочные материалы должны обеспечивать механические свойства металла шва и сварного соединения (границу прочности, границу текучести, относительное удлинение, угол изгиба, ударную вязкость) не меньше нижних границ указанных свойств основного металла конструкции, установленных для данного металла соответствующими НД.

4.2.5. Материалы, не указанные в НД и не применявшиеся ранее для изготовления, реконструкции и ремонта грузоподъемных кранов и машин, могут быть применены при условии наличия согласования с Госнадзорохрантруда Украины.

4.2.6. В случае применения в одном соединении сталей различных марок механические свойства наплавленного металла должны соответствовать свойствам стали с большей границей прочности.

4.3. Сварка

4.3.1. Прихватывание и сварка несущих элементов металлоконструкций должны выполнять сварщики, аттестованные в соответствии с требованиями Правил аттестации сварщиков, утвержденных приказом Госнадзорохрантруда от 19.04.96 N 61 ( z0262-96 ) и зарегистрированных в Министерстве юстиции Украины 31.05.96 за N 262/1287.

4.3.2. Сварочные работы, которые проводятся во время изготовления, ремонта или реконструкции подъемников, должны выполняться в соответствии с требованиями комплекта документов на технологические процессы сварки, разработанного производителем или специализированной организацией.

4.3.3. Для изготовления элементов конструкции из листового, сортового, фасонного проката, труб и тому подобное допускается применение всех способов резки, которые обеспечивают соответствие форм и размеров этих элементов, указанных в рабочей конструкторской документации. Резка должна проводиться по технологии, исключающей возможность образования трещин или ухудшения качества металла на краях и в зоне термического воздействия.

4.3.4. Сварку необходимо проводить в помещениях, которые исключают воздействие неблагоприятных атмосферных условий на качество сварных соединений.

Сварка под открытым небом допускается по специальной технологии при условиях защиты мест сварки от действия атмосферных осадков и ветра.

4.3.5. Возможность и порядок сварки при температуре воздуха ниже 0 град. C устанавливаются техническими условиями на изготовление подъемников или другими НД.

4.3.6. Прихваты элементов сварных соединений во время составления металлоконструкций должны выполняться с использованием таких же сварочных материалов, что и во время сварки.

4.3.7. Прихваты, выполненные во время составления металлоконструкции, могут не удаляться, если во время сварки они будут полностью переплавлены. Перед сваркой прихваты очищаются от шлака.

4.3.8. Необходимость и методы термической обработки сварных соединений несущих элементов металлоконструкций устанавливаются техническими условиями на изготовление, реконструкцию и ремонт подъемников.

4.3.9. Несущие сварные металлоконструкции должны иметь клеймо или другое условное обозначение, что позволяет определить фамилию сварщика, выполнившего сварку. Маркирование осуществляется методами, обеспечивающими его сохранность в течение эксплуатации подъемника и не ухудшающими его качества. Метод и место маркирования должны быть указаны на чертежах.

4.4. Контроль качества сварных соединений

4.4.1. Контроль качества сварных соединений, который проводится во время изготовления, ремонта или реконструкции подъемников, должен осуществляться методами неразрушительного контроля (внешним осмотром и измерениями, ультразвуковым, радиографическим и тому подобное) и механическими испытаниями.

Специалисты по неразрушительному контролю должны быть аттестованы в соответствии с требованиями Правил аттестации специалистов неразрушительного контроля, утвержденных приказом Госнадзорохрантруда от 06.05.97 N 118 ( z0374-97 ) и зарегистрированных в Министерстве юстиции Украины 02.09.97 за N 374/2178.

4.4.2. Контроль качества сварных соединений осуществляется после проведения термической обработки, если она предусмотрена для данного сварного соединения. Результаты контроля сварных соединений должны быть зафиксированы в соответствующих документах (заключениях, журналах, протоколах, картах, формулярах и тому подобное).

4.4.3. Внешнему осмотру и измерению подлежат все сварные соединения с целью выявления в них таких наружных дефектов, браковочные признаки которых превышают нормы, указанные в технических условиях

- углового смещения или отклонения от перпендикулярности осей свариваемых элементов;

- линейного смещения краев свариваемых элементов;

- отклонений размеров и нарушения формы швов от указанных в НД (ширины и катета шва, по равномерности выпуклости и тому подобное);

- трещин;

- наплывов, натекания, подрезов, пропаливания, незаваренных кратеров, непроваров, несплавок, пористости и тому подобное.

Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков основного металла в ширину не меньше 20 мм в обе стороны шва должны быть зачищены от шлака, брызг металла, натекания и других загрязнений.

Осмотр и измерение стыковых соединений проводятся по обе стороны на всей длине соединения. В случае недоступности для осмотра внутренней поверхности сварного соединения осмотр и измерение осуществляются только с наружной стороны.

4.4.4. Контроль стыковых сварных соединений несущих элементов металлоконструкций ультразвуковым, радиографическим методами проводят только после устранения обнаруженных внешним осмотром дефектов.

4.4.5. Места обязательного контроля стыкових сварных соединений несущих элементов металлоконструкций ультразвуковым, радиографическим методами устанавливаются техническими условиями.

Радиографическому контролю должно подвергаться не менее 25% длины стыкового шва соединения, который контролируется.

В случае выявления недопустимых дефектов, указанных в технических условиях, радиографическому контролю должно быть подвержено все сварное соединение, которое контролируется. Участки сварных швов с дефектами удаляются механическим способом и перевариваются.

Ультразвуковой метод контроля необходимо применять для проверки 100% длины стыкового шва соединения, которое контролируется.

4.4.6. Качество сварных соединений считается неудовлетворительным, если в них во время контроля любыми методами будут обнаружены внутренние или наружные дефекты, которые выходят за пределы норм, установленных техническими условиями на изготовление, реконструкцию и ремонт подъемника.

4.5. Защитные покрытия

4.5.1. С целью защиты составных частей подъемников от коррозии на их поверхность наносят лакокрасочные или металлические и неметаллические (неорганические) покрытия.

Указанной защиты не требуют механически обработанные детали, работающие в масляной ванне или среде консистентных смазок.

4.5.2. Подготовку металлических поверхностей перед окрашиванием, а также нанесение лакокрасочных покрытий необходимо осуществлять в соответствии с технологической документацией.

4.5.3. Все обработанные поверхности, которые не подлежат окрашиванию, должны быть покрыты смазкой или другим защитным покрытием.

4.5.4. Окрашивание подъемников выполняется согласно требованиям конструкторской документации. Класс покрытия должен быть определен техническими условиями. Толщина покрытия должна быть 0,04-0,08 мм.

4.5.5. Места смазывания, сливные и заливные пробки должны быть яркого цвета, отличающегося от цвета поверхности составных частей подъемника.

4.5.6. Поверхности деревянных деталей красятся теми же красками, что и наружные металлические поверхности.

4.5.7. Поверхности, не доступные для окрашивания после составления подъемников, должны быть окрашены до составления.

5. Требования к подъемникам и их составным частям, приобретенным за границей

5.1. Эксплуатация подъемников или их составных частей, приобретенных за границей, начинается после получения в установленном порядке разрешения Госнадзорохрантруда Украины.

5.2. Паспорт, установка по эксплуатации и другая эксплуатационная документация, которая поставляется с подъемником или с его составными частями, должны быть изложены на украинском или, как исключение, русском языке и отвечать требованиям этих Правил.

Корисна інформація

- Нові механізми в деревообробній промисловості

- Найбільший серед подібних - SENNEBOGEN 880

- Наша мета — Втілення ідей у реальній машині

- Перевантажувачі SENNEBOGEN — вибір величезний

- Перевантажувачі SENNEBOGEN. «Зеленій лінії» — зелене світло

- Лідерство через інновації

- SENNEBOGEN представляє

- «Універсал Сервіс» — партнер Sennebogen в Україні

- Особливості SENNEBOGEN

- До досконалості через інновації